در این مقاله آموزشی قصد داریم تا بطور کاملا تخصصی به بررسی مهندسی معکوس و معرفی آن بپردازیم، پس با ما همراه باشید.

به طور کلی، دو نوع مهندسی وجود دارد: مهندسی مستقیم و مهندسی معکوس

مهندسی مستقیم، فرآیند حرکت سنتی از مفاهیم انتزاعی سطح بالا و طراحی های منطقی به اجرای فیزیکی یک سامانه است اما در بعضی اوقات ممکن است یک قطعه فیزیکی موجود باشد در حالی که هیچ جزئیات فنی مانند مستندات فنی و نقشه ها، صورت لیست مواد و اقلام یا داده های مهندسی مثل خواص حرارتی و الکتریکی آن در دسترس نباشد. فرایند تکثیر یک قطعه، زیر مجموعه یا محصول موجود، بدون کمک نقشه ها، مستندات یا مدل کامپیوتری به عنوان مهندسی معکوس شناخته می شود. این روش ، روش پذیرفته ای برای کشورهای درحال توسعه به شمار می رود.

تعریف مهندسی معکوس

مهندسی معکوس یک فرایند حل مسئله است که به جای آغاز از سوال، از پاسخ موجود آغاز میشود.

کاربرد اصلی مهندسی معکوس در یکی از دو مورد زیر است:

- وقتی جواب یک مسئله را میدانیم. اما نمیدانیم این جواب پاسخ به چه سوالی است.

- وقتی سوال و پاسخ را میدانیم. اما نمیدانیم مسیر و فرایند رسیدن به این پاسخ چه بوده است.

معمولاً هدف مهندسی معکوس، استخراج دانش یا طراحی نهفته در یک محصول است. این کار عموماً با هدف تولید مجدد آن محصول یا تحلیل آن محصول انجام میشود. هر چند مشخص است بر اساس نوع کاربرد و رشتهای که در مورد آن صحبت میکنیم، معنا و مفهوم مهندسی معکوس تفاوت خواهد داشت.

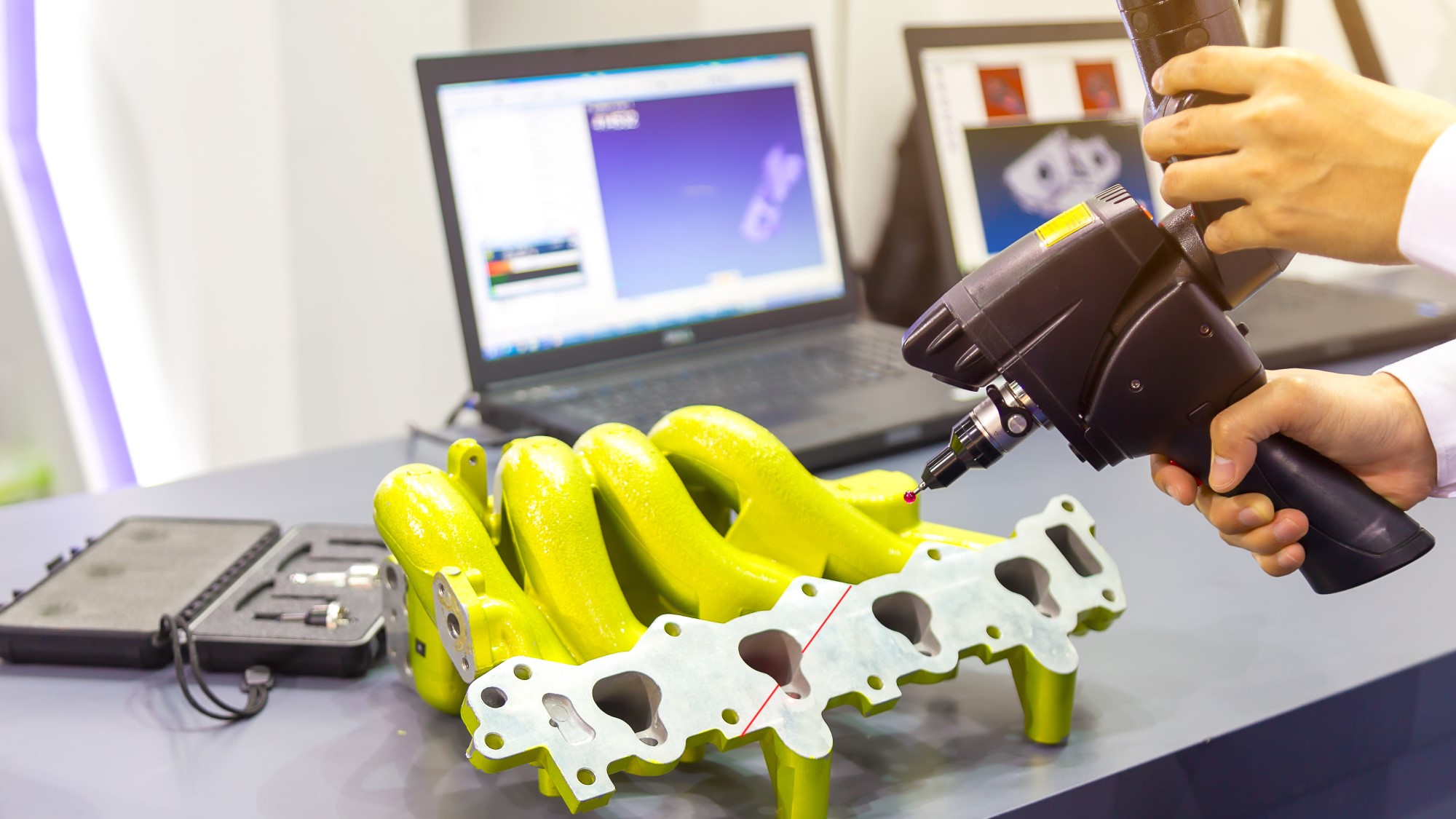

مهندسی معکوس قابلیت تکثیر یک قطعه موجود را با اندازه گرفتن ابعاد، ویژگی ها و خواص اجزای فیزیکی آن امکان پذیر می سازد.

قبل از تلاش برای مهندسی معکوس، یک تجزیه و تحلیل به خوبی برنامه ریزی شده چرخه عمر و تجزیه و تحلیل هزینه و فایده باید برای توجیه پروژه های مهندسی معکوس انجام شود. اگر قطعاتی که می خواهند معکوس مهندسی شوند به میزان سرمایه گذاری بالا نیاز داشته باشند و یا در تیراژ زیاد تولید شوند؛ فرآیند مهندسی معکوس برای آنها باعث صرفه جویی در هزینه ها می شود و به صرفه خواهد بود.

کاربرد های مهندسی معکوس

مهندسی معکوس در زمینه های متنوعی مانند مهندسی نرم افزار، صنعت سرگرمی، خودروسازی، محصولات مصرفی، میکروچیپ ها، مواد شیمیایی، الکترونیک و طراحی های مکانیکی بسیار رایج است.

- زمانی که یک قطعهی صنعتی به خوبی کار میکند و عملکرد بالایی دارد ممکن است یک شرکت تولیدی تصمیم بگیرد به جای طراحی از نقطهی صفر، آن قطعه را به اجزای کوچکتر تفکیک کرده و هر جزء را تحلیل و مدلسازی کند تا به توانایی بازتولید آن قطعه دست پیدا کند.

- وقتی ارتش یا سازمانهای نظامی یک کشور، محصولات نظامی کشور دیگری را به دست میآورند و میکوشند با مهندسی معکوس به دانش و فن آوری آن کشور دست یابند یا لااقل توان علمی و فنی سازنده را ارزیابی کنند.

- تلاش برای استخراج کدهای سطح بالای یک برنامه نرم افزاری بر اساس کدهای اسمبلی محصول نهایی

- وقتی دندان پزشکان بر اساس شکل یک دندان قالب میسازند و میکوشند مدلی مشابه آن را تولید کنند.

- وقتی یک برنامه نویس، به جای طراحی سیستم و برنامه نویسی از نقطه صفر، یک برنامه یا سیستم موفق را مورد تجزیه و تحلیل قرار میدهد و سعی میکند اجزای آن را بازتولید کند.

یکی دیگر از دلایل استفاده از مهندسی معکوس این است که زمان فرآیند توسعه محصول را کاهش می دهد.

صنایعی که از این روش استفاده میکنند

- شرکتهای بهره برداری و حفاری نفت و گاز

- شرکتهای پتروشیمی و پالایشگاهی

- صنایع معدنی و کارخانجات فرآوری

- صنایع فولاد و کارخانجات وابسته

- کارخانجات تولید سیمان، گچ، کاشی و غیره

- کارخانجات نئوپانسازی و کاغذسازی

- نیروگاهها و واحدهای تولید انرژی

- کارخانجات نساجی و صنایع وابسته

- کارخانجات تولید کننده پلاستیک و لاستیک

- شرکتهای تولید کننده تجهیزات صنعتی

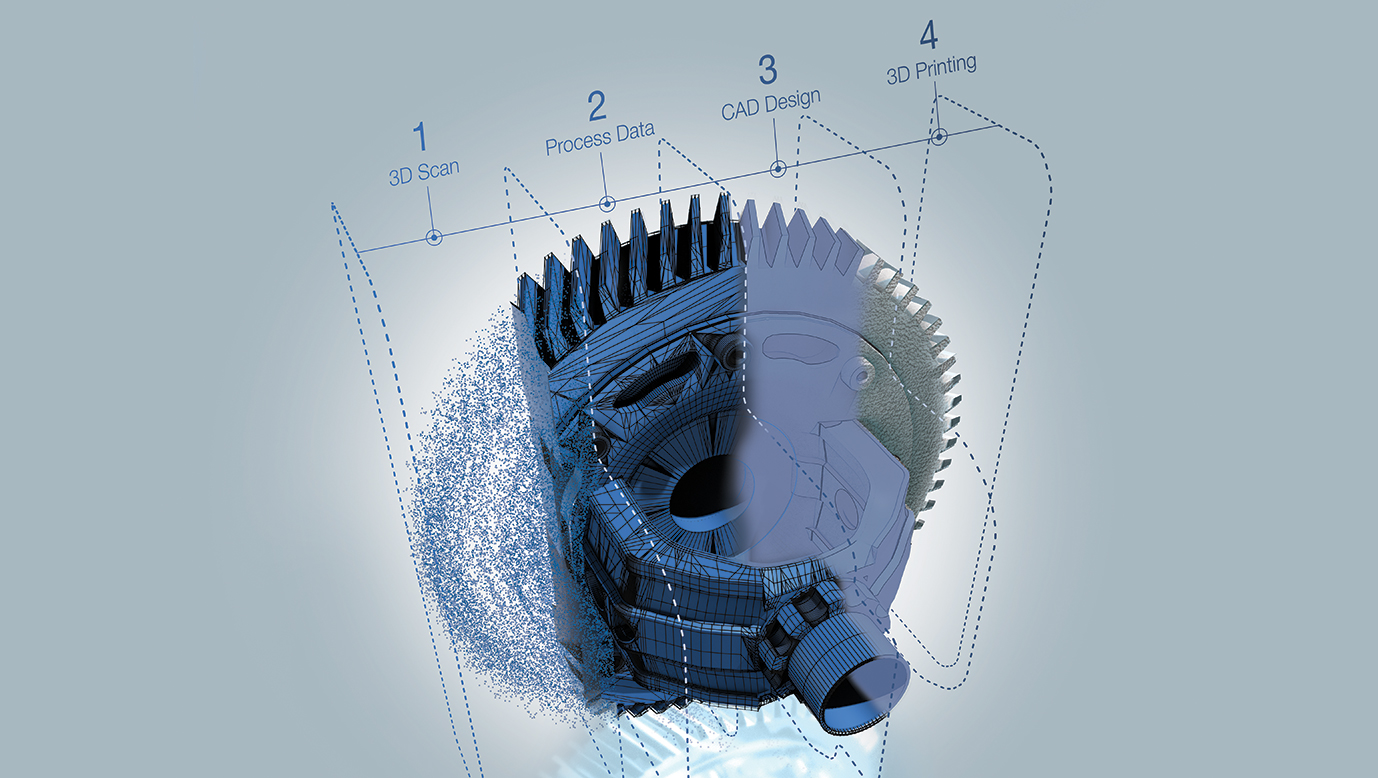

مراحل مهندسی معکوس

تجزیه و تحلیل عملکردی/ اقتصادی

این فعالیت شامل ۲ بخش است:

۱- هدفگذاری و جمعآوری اطلاعات:

در این مرحله توسعه محصول، رفع عیب محصول و خودکفایی معرفی و سپس هدف از انجام پروژه در مورد هر یک شخص میشود. هدف از فاز جمع آوری اطلاعات این است که کلیه مستندات جمعآوری شده و تولید اطلاعات و مستندات فنی در حین اجرای مهندسی معکوس آسان شود.

۲- ارزیابی اطلاعات و برنامهریزی:

هدف از انجام این فاز، مشخص کردن سطح اطلاعات ناقص مورد نیاز و نیز تخمین هزینه انجام مهندسی معکوس است. با توجه به این سطح تخمین زده شده، برآوردهای اولیه روی تخصصها، آزمایشات، تجهیزات و … برای اجرای مهندسی معکوس صورت میگیرد و پس از تخمین هزینه، تخصیص منابع و برآورد زمان معقول برای تولید این اطلاعات برای کامل کردن بسته اطلاعات فنی، نمودار اجرایی پروژه ارایه میشود و یک نقشه برای روند کار حاصل میشود.

آنالیز عملکرد و دمونتاژ مورد

هر مـــوردی میتواند متشکل از چند جزء باشد که هر یک وظیفه خاصی را برعهده دارند و در این مرحله از فرایند، تیم مهندسی معکوس باید بتواند پارامترها و مشخصههای مهم ورودی و خروجی هر جزء را شناسایی کند. پس از شناسایی اجزاء و ورودی و خروجی های آن باید عملکرد اجزاء با مدارک فنی موجود ممیزی شود تا مغایرتهای آن مشخص شود. در ادامه اطلاعات فنی مورد نیاز اجزاء از طریق آزمایش استخراج میشود. تفکیک و مونتاژ اجزاء، در صورتی که قابل تجزیه به اجزای سطح پایینتر باشـــد؛ میتواند تا رسیدن به سطح قطعه ادامه یابد تا این که یک سطح برای مونتاژ بیان شود.

آنالیز سخت افزاری و نرم افزاری

این فعالیت که مهمترین بخش مهندسی معکوس است شامل موارد زیر است

آنالیز مواد: با آنالیز شیمیایی و متالورژیک، مطالعه لایههای سطحی، اندازهگیری خواص مکانیکی، بررسیهای ساختاری و عیوب انجام میشود.

بررسی فرایند ساخت: با توجه به نوع سطوح فیزیکی در قطعه، فرایند ممکن برای تولید این سطوح، بررسی تنشهای سطحی و ساختار میکروسکوپی و اندازهگیری بعضی از ویژگیهای غیـــر بحرانی مانند صافی سطح که به طور فرعی در تشخیص فرایند ساخت کمک میکند، انجام میگردد.

آنالیز ابعادی: که مشتمل بر مراحلی چون اندازهگیری ابعادی، آنالیز تلرانس و آنالیز حساسیت میباشد.

آنالیز الکتریکی – الکترونیکی: با توجه به مشخصههای خروجی مدار، مسیر مدارها، مواد، روش های زدودن پوشش ها، اتصالات مورد نیاز برای تولید مجدد، نتایج حاصل از این قسمت در نقشههای سطح ۲ ثبت میشوند.

بهبود محصول و آنالیز ارزش

با استفاده از اطلاعات جدید تهیه شده هنگام فرایند و انجام بازنگری مهندسی ارزشی در کاندیداهای در نظر گرفته شده برای مهندسی معکوس میتوان بعضی از حوزههای پر هزینه مثل عیوب طراحی، طراحی اضافی، عملکرد بهبود، محدودیت های بیش از حد درمورد تلرانس ها، نیازمندیهای بیش از اندازه برای عملکردها و … را آشکار و آنها را قبل از تکمیل فرایند اصلاح کرد.

برنامهریزی فرایند تولید و تهیه ملزومات تضمین کیفیت

در این مرحله کلیه بستههای اطلاعاتی که تاکنون کامل شده از دیدگاه قابلیت تولید و فرایندهای ساخت مورد توجه قرار میگیرند. به طور خلاصه خروجی این مرحله به ایجاد نقشههای سطح ۳ منجر میشود که ملزومات ضروری و مورد نیاز واحدهای طراحی، مهندسی، ساخت و کنترل کیفیت را برای دستیابی یا ساخت آیتم مورد نظر شامل میشود.

تهیه مستندات نهایی

در هنگام ساخت و تست محصول تولیدی در فاز تولید نمونــــه، بسیاری از نقشههای مهندسی و رویههای تست، چندین بار بازنگری و اصلاح میشوند که تمام سطوح بازنگری شده از سطح صفر تا آخرین نتایج باید در بسته اطلاعات فنی قرار داده شوند. با اضافه شدن اطلاعات به دست آمده از بازرسیها و اطمینان کیفیت نمونههای تولیدشده، به بسته اطلاعات فنی، یک بستـــه اطلاعات فنی کامل شده به دست میآیـــد و پس از تطبیق با استاندارد هایبستههای اطلاعات فنی در انتها یک بسته اطلاعات فنی نهایی در ارتباط با محصول که هدف فراینـــــد مهندسی معکوس است، به دست میآید.

مزایای مهندسی معکوس

- کاهش قیمت تمام شده تجهیز

- کاهش فضای اشغال شده در انبارها

- امکان تامین تجهیز و قطعات آن در هر زمان

- سهولت در بازرسی کیفی قطعات

- دسترسی به مستندات فنی تجهیز

- کاهش زمان طراحی محصول کامل

- کاهش زمان تولید و سایر منابع